Ведущим предприятием отрасли в Приангарье уже не один десяток лет считается ОАО «Саянскхимпласт» - крупнейший производитель поливинилхлорида в России. И это - несмотря на то, что от своих основных потребителей завод находится за тысячи километров.

|

|---|

| Николай Мельник |

- Мы исходим из того, что только постоянно поднимая уровень технической оснащённости, снижая энергозатраты на продукцию, сможем в условиях суровой рыночной экономики не просто выживать, а занимать передовые позиции на рынке, - говорит генеральный директор предприятия Николай МЕЛЬНИК. - Поэтому вся стратегия и тактика нашего коллектива направлена на высокое качество, большие объёмы и непрерывную реконструкцию предприятия.

За последние 10 лет на техническое перевооружение производства саянские химики затратили порядка девяти миллиардов рублей! Не останавливая ни на один день выпуск очень дефицитного в нашей стране поливинилхлорида (ПВХ), они ведут постоянную модернизацию отдельных цехов, блоков и узлов предприятия.

Собственная и уникальная

Формулу «экологичное предприятие выгодно экономически» в Саянске не декларируют, а реализуют. В частности, в 2004 году на заводе приступили к модернизации рассолопромысла. Соль - очень важный компонент для жизнедеятельности не только человека. Без неё не обходится и химическая промышленность, а в производстве ПВХ она является основным сырьём. Чтобы получить его из подземных залежей, в специальные скважины раньше закачивалась вода из реки Ока, которая растворяла соляные пласты, затем насыщенный раствор поднимали на поверхность, соль выпаривали, а оставшийся рассол хранили в огромных бассейнах. Для такой технологии постоянно нужна была чистая вода, огромное количество энергии и громоздкое оборудование.

Теперь всё изменилось кардинальным образом: специалисты предприятия разработали свою собственную уникальную бессточную технологию с замкнутым циклом использованных вод.

- На первом этапе вода через шахту закачивается в соляной пласт, обогащается солью, затем проходит сложную процедуру очистки, а отработанный рассол вновь возвращается в шахту, - рассказывает автор идеи главный химик предприятия Александр СЕЛЕЗНЁВ.- Суть технологии ещё и в том, что в скважине идёт доочистка этого рассола от различных примесей, например кальция, магния, которые раньше нужно было где-то хранить. Теперь они остаются под землёй, и для скважины это хорошо, потому что она постепенно заполняется и не будет пустой.

Технология оказалась выгодна не только экологически, но и экономически, потому что дала колоссальную экономию энергии, а также значительно сократила расходы на содержание оборудования.

Ртуть ушла в прошлое

Ещё одно, без преувеличения, выдающееся достижение «Саянскхимпласта» в области экологии - запуск мембранного электролиза, который в российской химической отрасли осуществили впервые.

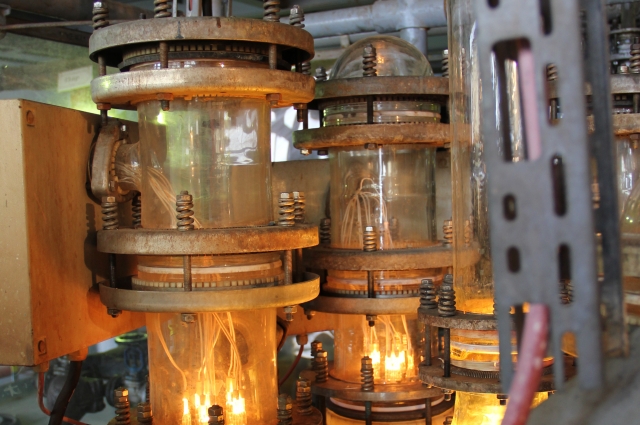

- Раньше это было ртутное производство хлора и каустической соды, - объясняет Александр Селезнёв. - Здесь стояли 96 немецких электролизёров, в которых обращалось огромное количество очень опасного ядовитого вещества. Поэтому у нас всегда было желание перейти на безопасную и экологичную технологию.

Чтобы объяснить, какую опасность представляли ртутные электролизёры, специалист рассказал о ситуации, сложившейся в своё время в японской области Минамато, где существовало химическое производство с применением ртути, отходы которого сбрасывали в море. Через какое-то время в этой области стали регистрировать странные явления: сначала у кошек, а потом и у людей начинались непроизвольные подёргивания мышц, а затем наступал летальный исход. Когда выяснили причину заболевания, а оказалось, что ртутные отходы по цепочке усваивали рыбы затем животные и люди. По всей Японии закрыли ртутные производства и позднее именно там зародилась новая технология - мембранный электролиз, который в 2006 году ввели в эксплуатацию на «Саянскхимпласте». На сегодняшний день он считается самой передовой технологией и самым безопасным методом производства хлора в мире.

Кроме того, реализация данного проекта позволит полностью обеспечить выпуск ПВХ хлором собственного производства, а также снизить его себестоимость.

В технологический процесс производства поливинилхлорида на саянском предприятии внедрены и другие уникальные для российского химпрома ноу-хау. Среди них - германская установка выпаривания серной кислоты, которую применяют для сушки газообразного хлора. Это оборудование из борсиликатного стекла, в нашей стране не производящееся, обеспечивает замкнутый цикл использования вредного вещества и таким образом не просто решает проблему его хранения, но и снижает потребление серной кислоты на предприятии в тридцать раз!

- Сейчас котельная вырабатывает до 20% пара от общего объёма, потребляемого на заводе, - говорит Александр Селезнёв. - А это, в свою очередь, позволяет не только существенно экономить средства, но и значительно снижает выбросы в атмосферу углекислого газа, образующегося при сжигании угля.

С парниковым эффектом борется и новая печь крекинга, где непосредственно производится винилхлорид. Она построена по немецкой технологии и запущена в эксплуатацию в феврале 2011 года.

|

|---|

| Андрей Куприн |

- В России таких установок больше нет, - говорит начальник производства поливинилхлорида Андрей КУПРИН. - Она уникальна с точки зрения экологии: если в старых печах температуру, необходимую для технологического процесса, создаёт жидкое топливо, то в новой горит газ, в результате чего выбросы углекислого газа в атмосферу на 30% ниже, чем в старых печах. Кроме того, здесь применяется так называемая энергохимическая технология: то есть печь не только производит химический продукт, но ещё и потребляет для этого собственную энергию.

Дело - за газом!

Проектная мощность «Саянскхимпласта» - 250 тысяч тонн поливинилхлорида в год. Но выйти на неё предприятие смогло только в 2005 году. В результате проведённой модернизации в настоящее время завод выпускает 280 тысяч тонн ПВХ в год.

Несмотря на то что в России есть ещё два крупных предприятия аналогичного профиля - в Стерлитамаке и Волгограде, российский рынок обеспечен этим продуктом только на 50%, причём половину этого объёма производят в Саянске. Остальное завозится из-за границы.

- Мы уже сейчас готовы производить 350 тысяч тонн ПВХ, а при дальнейшей реконструкции - более 400 тыс. тонн, - утверждает генеральный директор Николай Мельник. - Единственное, что нас сдерживает, - недостаток сырья - этилена, ещё одного кроме соли необходимого компонента для производства поливинилхлорида. Правда, нефтяники обещают до 2030-го дать стране 6 млн тонн этилена, но если бы они были поближе к нам…

Как говорят химики, сегодня самое экономически и экологически выгодное углеводородное сырьё для производства ПВХ - газ. К примеру, весь американский поливинилхлорид производят только из газа. В России же пока - только из нефти.

- Но мы уверены, что наша совместная работа с нефтяниками и энергетиками, а также визит президента России в Китай дадут толчок развитию Ковыкты и Чаянды, у нас появится сырьё и наше предприятие ещё больше увеличит те 48% российского рынка в мире, которые мы занимаем, - уверен Николай Мельник. - К тому же, в СМИ сообщили, что контракт на поставку газа в Китай готов на 98%. Я думаю, что ждать подписания этого документа осталось недолго, после чего начнётся очень динамичная работа по его реализации. И газопровод «Сила Сибири», который планируется построить в ближайшие годы и по которому в Юго-Восточную Азию станут поставлять порядка 63 млрд кубов газа, будет иметь ответвления и к нам. Потребители на этот газ есть, его нужно только привести.

«Саянский бройлер» - снова лучший!

«Саянский бройлер» - снова лучший!  На полях «Куйтунской нивы» началась посевная

На полях «Куйтунской нивы» началась посевная  Продукции под маркой «Саянский бройлер» станет ещё больше

Продукции под маркой «Саянский бройлер» станет ещё больше  Вопреки Байкалу. У озера опять откроют заводы?

Вопреки Байкалу. У озера опять откроют заводы?  Онлайн-консультация об изменениях в исполнительном производстве

Онлайн-консультация об изменениях в исполнительном производстве